Vakuumgießen ist ein bewährtes Verfahren zur Herstellung mehrerer hochwertiger Modelle und Prototypen für ein breites Anwendungsspektrum, nicht nur für Passform- und Funktionstests, sondern auch für die Vermarktung von Produkteinführungen.

Vakuumgießen ist ein bewährtes Verfahren zur Herstellung mehrerer hochwertiger Modelle und Prototypen für ein breites Anwendungsspektrum. einschließlich Form-, Passform- und Funktionstests.

Tinheo ist in der Lage, Ihre Vakuumguss- und Silikonformanforderungen vollständig zu erfüllen. Dank unserer langjährigen Erfahrung auf diesem Gebiet können wir Ihre Kunststoffteile auf höchstem Niveau, kosteneffizient und mit kurzen Lieferzeiten herstellen.

Vakuumgießen ist eine großartige Methode zur Herstellung starrer oder flexibler Teile und eignet sich ideal für hochwertige Prototypen, Funktionstests, Konzeptprüfungen und Präsentationsdemos. Je nach Bedarf können einige bis Hunderte von Urethan-Gussteilen hergestellt werden.

Kontaktieren Sie uns noch heute für weitere Informationen zu unseren Casting-Dienstleistungen.

Vorteile des Vakuumgießens

1 Schnelle Abwicklung

Abhängig von der Teilespezifikation und dem Volumen kann Tinheo bis zu 20 Teile in 15 Tagen oder weniger liefern.

2 Erschwinglichkeit

Silikonformen sind kostengünstiger als die beim Spritzguss verwendeten Werkzeuge, was zu niedrigen Preisen führt.

3 Kann große Teile herstellen

Abhängig von der Art der verwendeten Ausrüstung können beim Vakuumgießen sehr große Teile hergestellt werden.

4 Überlegene Oberflächengüte gegenüber Spritzguss

Der Vakuumprozess entfernt Luftblasen und ermöglicht es dem Material, feine Details einzufangen.

5 Farboptionen

Für eine Vielzahl von Farboptionen können dem Harz Farbpigmente zugesetzt werden.

6 Wiederholbarkeit

Silikonformen können etwa 20 Mal verwendet werden, bevor sie ausgetauscht werden müssen.

Gängige Vakuumgussanwendungen

Visuelle Prototypen

Konzeptbeweise

Koffer und Hüllen

Kleinserienproduktion

Markttests

Investoren-Pitches

Fachmessen

Was ist Vakuumgießen?

Beim Vakuumgießen handelt es sich um eine Fertigungstechnologie, bei der flüssiges Gussmaterial mithilfe von Vakuum in eine Form gezogen wird. Es unterscheidet sich deutlich vom Spritzgießen, bei dem flüssiges Material mithilfe einer Schnecke in eine Form gedrückt wird.

Das Vakuumgussverfahren bietet erhebliche Vorteile und eignet sich besonders für Teile mit Hinterschnitten oder feinen Details.

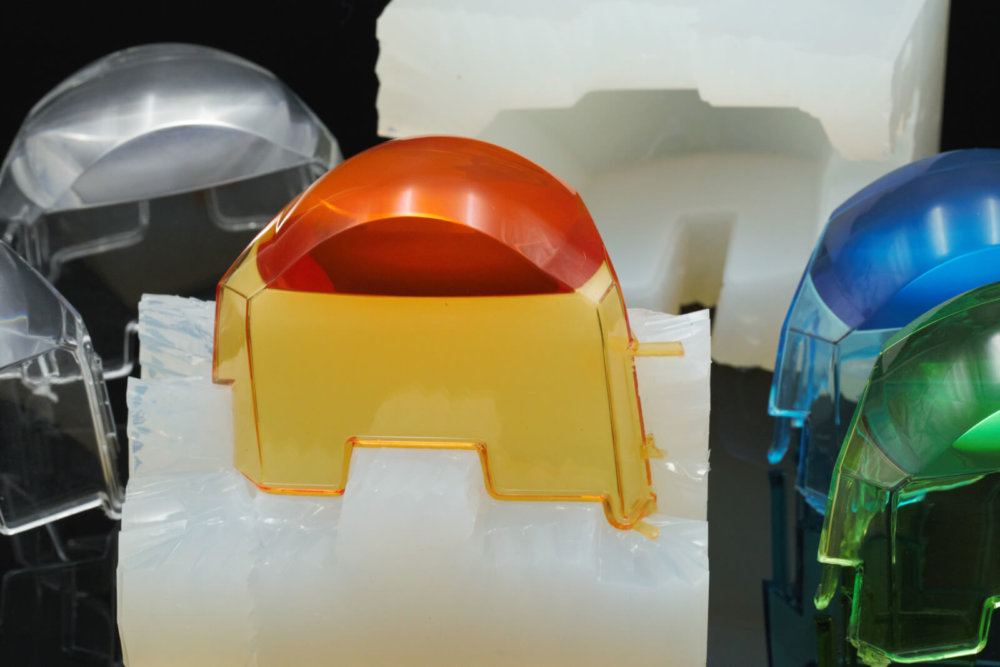

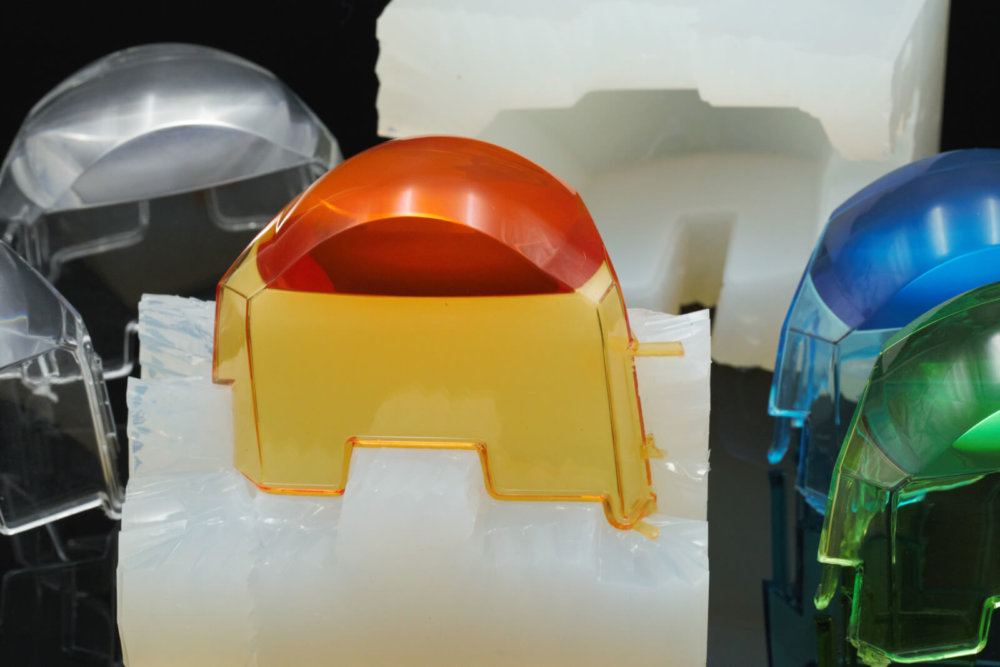

Der Prozess beginnt mit einem Mastermodell, das Tinheo mit einem seiner CNC-Bearbeitungszentren erstellt – obwohl auch 3D-Druck möglich ist. Dieses Meistermodell wird dann in flüssiges Silikon getaucht, das aushärtet und zur Form wird.

Nach dem Zuschnitt und Entfernen des Meistermodells kann die Silikonform verwendet werden. In dieser Phase wird Gießharz in die Form gegossen, während das Vakuum Blasen und Lufteinschlüsse entfernt, um eine glatte Oberfläche zu gewährleisten.

Anschließend wird das Harzteil in einem Ofen ausgehärtet und nach dem Abkühlen aus der Silikonform entnommen, die etwa 20 Mal wiederverwendet werden kann. Jedes Gussteil ist eine exakte Kopie des Original-Meistermodells. Es ist eine perfekte Lösung für das schnelle Prototyping und die Herstellung kleiner Chargen hochwertiger Teile.

Vakuumgussverfahren

Schritt 1: Master-Gebäude Master sind 3D-Körper Ihrer CAD-Entwürfe. Sie werden normalerweise durch CNC-Bearbeitung oder mit 3D-Druck hergestellt. Den Master bei einer Temperatur von 40° zubereiten. Nachdem wir fertig sind und die Meister begutachtet haben, beginnen wir mit der Herstellung von Silikonformen.

Schritt 2: Formenbau Gussformen werden aus flüssigem Silikon hergestellt. Füllen Sie den Gusskasten zur Hälfte mit flüssigem Silikon, erhitzen Sie den Gusskasten, bis das Silikon vollständig ausgehärtet ist, und lassen Sie ihn dann 16 Stunden lang in einem Ofen aushärten. Füllen Sie zusätzliche Silikonflüssigkeit ein, die ebenfalls erhitzt und ausgehärtet wird. Nach dem Trocknen wird die Form aufgeschnitten und die Vorlage entnommen.

Schritt 3: Herstellung der Teile Gießen Sie die Gießharze in den leeren Hohlraum, um eine äußerst genaue Kopie des Originals zu erstellen. Es ist sogar möglich, mit zwei oder mehr Materialien zu umspritzen. Silikonformen eignen sich normalerweise für etwa 20 Kopien des Urmodells.

Technische Spezifikationen für Vakuumguss

Typische Lieferzeit: Bis zu 20 Teile in 15 Tagen oder weniger, abhängig von der Teilespezifikation und den Mengen.

Genauigkeit: ± 0,3 % (mit Untergrenze von ± 0,3 mm bei Abmessungen kleiner als 100 mm)

Mindestwandstärke: Um eine ordnungsgemäße Füllung der Form zu gewährleisten, ist eine Wandstärke von mindestens 0,75 mm erforderlich. Für beste Ergebnisse empfehlen wir eine Wandstärke von mindestens 1,5 mm

Maximale Teileabmessungen: Die Größe der Form wird durch die Abmessungen der Vakuumkammer (1900 x 900 x 750 mm) und durch das Volumen des Produkts (maximales Volumen: 10 Liter) begrenzt.

Typische Mengen: Bis zu 25 Exemplare pro Form (abhängig von der Komplexität der Form und den Gussmaterialien)

Farbe und Endbearbeitung: Dem flüssigen Polyurethan werden vor dem Gießen, der individuellen Bemalung und der Strukturierung Pigmente zugesetzt.